1. Effekt på beläggningens vidhäftning Valet av målmaterial spelar en avgörande roll för vidhäftningen av den avsatta beläggningen till sub...

Läs merNingbo Danko Vacuum Technology Co., Ltd. Sedan 2020

Ningbo Danko Vacuum Technology Co., Ltd. är engagerad i att utöka våra marknadsgränser genom att tillhandahålla högpresterande vakuumbeläggningsutrustning. Vårt företag är mycket fokuserat på service efter försäljning på inhemska och internationella marknader och tillhandahåller exakta behandlingsplaner för delvis och professionella lösningar för att tillgodose kundernas behov.

-

-

Avancerad rörelsekontroll och multiaxlig positionering En högpresterande Maskin för beläggning av formar förlitar sig starkt på av...

Läs mer -

Katoddesign och målerosionshantering Den Multi-båge jonbeläggningsmaskin förlitar sig på flera katodmål för att generera höge...

Läs mer -

Vakuum och trycksäkerhet Dekorativa vakuumbeläggningsmaskiner arbeta under höga eller ultrahöga vakuumförhålla...

Läs mer

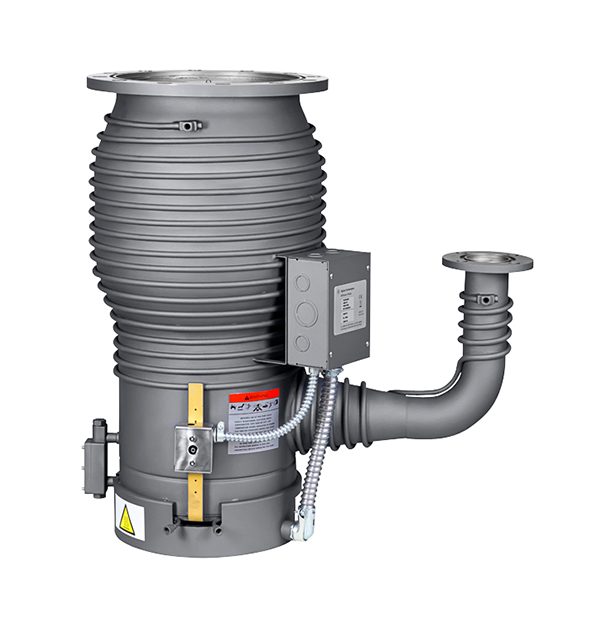

Metod för att integrera en vakuumpump i ett maskintyrningssystem

Att integrera en vakuumpump i ett maskinkontrollsystem involverar flera viktiga steg för att säkerställa smidig drift och effektiv övervakning. Här är en allmän metod för att uppnå denna integration:

Definiera krav: Identifiera de specifika kraven för vakuumnivåer och pumpdrift baserat på maskinens applikation. Bestäm hur pumpen kommer att interagera med andra komponenter i systemet. Välj kontrollkomponenter: Välj lämpliga kontrollkomponenter, såsom programmerbara logikstyrenheter (PLC), humana-maskingränssnitt (HMIS) och sensorer för tryck- och flödesövervakning. Se till att dessa komponenter är kompatibla med vakuumpumpens specifikationer.

Ledningar och anslutningar: installera nödvändig elektrisk ledning och anslutningar mellan vakuumpump , styrsystem och strömförsörjning. Följ säkerhetsreglerna och standarderna för att säkerställa korrekt installation. Installera sensorer: Integrera trycksensorer eller vakuummätare för att övervaka vakuumnivåerna i realtid. Dessa sensorer bör anslutas till styrsystemet för att ge feedback för justeringar.

Kontrolllogikutveckling: Utveckla kontrolllogik inom PLC eller kontrollsystem för att hantera driften av vakuumpumpen. Detta kan inkludera start/stoppkommandon, kontroll av variabel hastighet och automatiserade justeringar baserade på sensoråterkoppling. Användargränssnitt: Skapa ett användargränssnitt på HMI som gör det möjligt för operatörerna att övervaka vakuumpumpens status, ställa in önskade vakuumnivåer och ta emot varningar för operativa problem.

Testning och kalibrering: Utför testning för att säkerställa att vakuumpumpen fungerar korrekt inom kontrollsystemet. Kalibrera sensorer och verifiera att kontrolllogiken svarar på lämpligt sätt på förändringar i vakuumnivåer. Säkerhetsfunktioner: Implementera säkerhetsfunktioner, såsom nödstoppknappar, larm för låga eller höga vakuumnivåer och automatiska avstängningsförfaranden i fall av fel.

Dokumentation: Dokumentera integrationsprocessen, inklusive kopplingsdiagram, kontrolllogikflödesscheman och driftsförfaranden. Denna dokumentation kommer att hjälpa till i framtida felsökning och underhåll. Träning: Träna operatörer och underhållspersonal på det integrerade systemet, och betonar hur man övervakar vakuumpumpen, justerar inställningarna och svarar på varningar.

Pågående övervakning: Efter integration, övervakar kontinuerligt systemets prestanda och gör nödvändiga justeringar för att optimera vakuumpumpens drift inom det övergripande maskinstyrningssystemet. Genom att följa dessa steg kan du effektivt integrera en vakuumpump i ett maskinnesystem, förbättra automatisering och driftseffektivitet.

E -post:

E -post:  Tel:+86-13486478562

Tel:+86-13486478562

Språk

Språk

Tel: +86-13486478562

Tel: +86-13486478562 FAX: +86-574-62496601

FAX: +86-574-62496601 E -post:

E -post:  Address: Nr 79 West Jinniu Road, Yuyao, Ningbo City, Zhejiang Provice, China

Address: Nr 79 West Jinniu Road, Yuyao, Ningbo City, Zhejiang Provice, China